ذوب شدن آلومینیوم

اگرچه روش های مختلفی برای تولید آلومینیوم وجود دارد، اما تنها یکی از آنها به صورت تجاری استفاده می شود. فرآیند Deville، که شامل واکنش مستقیم سدیم فلزی با کلرید آلومینیوم است، اساس تولید آلومینیوم در اواخر قرن نوزدهم بود، اما به نفع فرآیند الکترولیتی مقرونبهصرفهتر کنار گذاشته شد. رویکرد کربوترمیک، روش کلاسیک برای کاهش (حذف اکسیژن از) اکسیدهای فلزی، سالها موضوع تحقیقات شدید بوده است. این شامل حرارت دادن اکسید همراه با کربن برای تولید مونوکسید کربن و آلومینیوم است. جذابیت بزرگ ذوب کربوترمیک امکان دور زدن پالایش آلومینا و شروع با سنگ معدنی با عیار پایین تر از بوکسیت و کربن با عیار پایین تر از کک نفتی است. با وجود سالها تحقیق فشرده، هیچ رقیب اقتصادی برای رویکرد بایر-هال-هرولت پیدا نشده است.

ذوب آلومینیوم

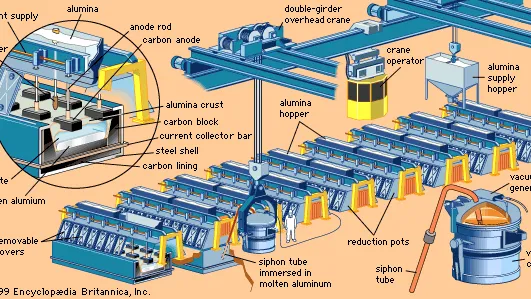

در یک کارخانه ذوب مدرن، آلومینا در دیگهای احیا حل میشود – پوستههای فولادی مستطیلی و عمیقی که با کربن اندود شدهاند – که با الکترولیت مذاب پر شدهاند که عمدتاً از ترکیبی از سدیم، آلومینیوم و فلوئور به نام کرایولیت تشکیل شده است.

با استفاده از آندهای کربن، جریان مستقیم از طریق الکترولیت به پوشش کاتد کربن در پایین سلول منتقل می شود. یک پوسته روی سطح حمام مذاب تشکیل می شود. آلومینا به بالای این پوسته اضافه می شود، جایی که با گرمای سلول (حدود ۹۵۰ درجه سانتی گراد [۱۷۵۰ درجه فارنهایت]) از قبل گرم می شود و رطوبت جذب شده آن خارج می شود. به طور دوره ای پوسته شکسته می شود و آلومینا به داخل حمام وارد می شود. در سلول های جدیدتر، آلومینا مستقیماً با استفاده از فیدرهای خودکار وارد حمام مذاب می شود.

نتایج الکترولیز رسوب آلومینیوم مذاب در کف سلول و تکامل دی اکسید کربن بر روی آند کربن است. حدود ۴۵۰ گرم (۱ پوند) کربن برای هر کیلوگرم (۲.۲ پوند) آلومینیوم تولید شده مصرف می شود. به ازای هر کیلوگرم آلومینیوم تولیدی حدود ۲ کیلوگرم آلومینا مصرف می شود.

فرآیند ذوب پیوسته است. آلومینا اضافی به طور دوره ای به حمام اضافه می شود تا جایگزین آلومینا مصرف شده با کاهش شود. گرمای تولید شده توسط جریان الکتریکی، حمام را در شرایط مذاب نگه می دارد تا آلومینا تازه حل شود. به طور دوره ای، آلومینیوم مذاب سیفون می شود.

از آنجایی که مقداری فلوراید از الکترولیت کرایولیت در این فرآیند از بین می رود، فلوراید آلومینیوم در صورت نیاز برای بازیابی ترکیب شیمیایی حمام اضافه می شود. حمام با مقدار زیاد فلوراید آلومینیوم حداکثر کارایی را ارائه می دهد.

در عمل، ردیفهای بلندی از گلدانهای کاهشدهنده، به نام potline، بهصورت سری بهصورت الکتریکی به هم متصل میشوند. ولتاژهای معمولی برای گلدان ها از چهار تا شش ولت و بارهای جریان از ۳۰۰۰۰ تا ۳۰۰۰۰۰ آمپر متغیر است. از ۵۰ تا ۲۵۰ قابلمه ممکن است یک خط لوله واحد با ولتاژ کل خط بیش از ۱۰۰۰ ولت تشکیل دهند. برق یکی از پرهزینه ترین مواد تشکیل دهنده آلومینیوم است. از سال ۱۹۰۰، تولیدکنندگان آلومینیوم به دنبال منابع انرژی هیدروالکتریک ارزان قیمت بودند، اما همچنین مجبور به ساختن بسیاری از تأسیسات که از انرژی از سوختهای فسیلی استفاده میکردند، بودند. پیشرفت های تکنولوژیکی میزان انرژی الکتریکی لازم برای تولید یک کیلوگرم آلومینیوم را کاهش داده است. در سال ۱۹۴۰ این رقم ۱۹ کیلووات ساعت بود. تا سال ۱۹۹۰ مقدار انرژی الکتریکی مصرف شده برای هر کیلوگرم آلومینیوم تولید شده به حدود ۱۳ کیلووات ساعت برای کارآمدترین سلول ها کاهش یافته بود.

آلومینیوم مذاب از سلول ها به داخل بوته های بزرگ سیفون می شود. از آنجا، فلز ممکن است مستقیماً در قالبها ریخته شود تا شمش ریختهگری تولید شود، ممکن است به کورههای نگهدارنده برای پالایش بیشتر یا برای آلیاژ شدن با فلزات دیگر یا هر دو برای تشکیل شمش انتقال داده شود. همانطور که از سلول می آید، آلومینیوم اولیه حدود ۹۹.۸ درصد خالص است.

اتوماسیون و کنترل کامپیوتری تأثیر قابل توجهی بر عملیات ذوب داشته است. مدرنترین امکانات کاهش از کارخانههای کربن کاملاً مکانیزه و کنترل رایانهای برای نظارت و خودکارسازی عملیات خط لوله استفاده میکنند.

بازیافت آلومینیوم

از آنجایی که ذوب مجدد ضایعات آلومینیوم تنها ۵ درصد انرژی مورد نیاز برای تولید آلومینیوم اولیه از بوکسیت را مصرف می کند، ضایعات فلزی «در حال فرآیند» از ساخت ورق، آهنگری و اکستروژن از زمان شروع تولید راه خود را به کوره ذوب باز کرده است. علاوه بر این، اندکی قبل از جنگ جهانی اول، ضایعات «جدید» تولید شده در طی ساخت محصولات تجاری و داخلی از آلومینیوم توسط کارآفرینانی که به عنوان صنعت ثانویه آلومینیوم شناخته میشوند، جمعآوری شد. ترکیب شیمیایی قراضه جدید معمولاً به خوبی مشخص است. در نتیجه، اغلب به تولیدکنندگان اولیه آلومینیوم فروخته می شود تا به همان آلیاژ تبدیل شود. ضایعات “جدید” اکنون به میزان زیادی با قراضه “قدیمی” تکمیل می شود که با بازیافت محصولات مصرفی دور ریخته شده مانند خودروها یا صندلی های چمن تولید می شود. از آنجایی که قراضه های قدیمی اغلب کثیف و مخلوطی از آلیاژهای زیادی هستند، معمولاً به آلیاژهای ریخته گری ختم می شوند که دارای سطوح بالاتری از عناصر آلیاژی هستند.

ظروف نوشیدنی آلومینیومی استفاده شده یک نوع منحصر به فرد از ضایعات قدیمی را تشکیل می دهد. اگرچه بدنه و درب این قوطیها از آلیاژهای آلومینیومی مختلف ساخته شدهاند، اما هر دو حاوی منیزیم و منگنز هستند. در نتیجه، ظروف نوشیدنی بازیافتی را می توان برای بازسازی استوک هر یک از محصولات استفاده کرد. انرژی مورد نیاز برای تولید یک قوطی نوشابه از قراضه حدود ۳۰ درصد انرژی مورد نیاز برای تولید قوطی از فلز اولیه است. به همین دلیل، بازیافت ظروف نوشیدنی استفاده شده منبع فزاینده ای از فلز برای تولیدکنندگان فلز اولیه است.

فلز آلومینیوم و آلیاژهای آن

آلومینیوم یک فلز سفید نقرهای و انعطافپذیر است که معمولاً به دلیل داشتن لایهای از اکسید آلومینیوم، درخشندگی ضعیفی دارد، آلومینیوم سبک است و وزن آن تقریباً یکسوم حجم مس یا فولاد است. در برابر خوردگی مقاوم است، رسانای عالی گرما و الکتریسیته است، هم نور و هم گرمای تابشی را منعکس می کند، غیر مغناطیسی است، نوترون ها را به راحتی جذب نمی کند، می تواند به طور ایمن با غذاها و داروها استفاده شود، و می تواند توسط تمام فرآیندهای فلزکاری شناخته شده تشکیل شود.

آلیاژهای آلومینیوم-روی-منیزیم بالاترین استحکام را دارند. آلیاژ بدون مس ۷۰۰۵ که قابل جوش است و مقاومت خوبی در برابر خوردگی نشان می دهد، در صنعت حمل و نقل زمینی استفاده می شود. آلیاژهای ۷XXX با بالاترین مقاومت حاوی مس هستند و قابل جوش نیستند. آنها عمدتاً در صنعت هواپیماسازی به دلیل نسبت بالای استحکام به چگالی استفاده می شوند. (مفاصل در ساخت هواپیما پرچ شده اند، به طوری که جوش پذیری نگران کننده نیست.) آلیاژ ۷۰۷۵ از دهه ۱۹۵۰ به عنوان موتور کار آلیاژهای آلومینیومی با استحکام بالا تبدیل شده است. در دهه ۱۹۷۰ تم های جدید برای این آلیاژ ایجاد شد تا مقاومت بهتری در برابر تنش و ترک خوردگی و خوردگی لایه برداری ایجاد کند و انواع مختلفی برای ترکیب های جذاب تر از استحکام و چقرمگی شکست ایجاد شد. آلیاژ ۷۰۵۰ در دهه ۱۹۷۰ برای ارائه استحکام بالا همراه با مقاومت بالا در برابر تنش و ترک خوردگی در بالک ها و سایر اجزای ماشینکاری شده از محصولات ضخیم برای هواپیماهای نظامی ساخته شد. یک نوع با استحکام بالاتر، ۷۱۵۰، در اوایل دهه ۱۹۸۰ برای استفاده در پوست بال بالایی هواپیماهای تجاری ساخته شد، و حالت جدیدی از این نوع در اواخر دهه ۱۹۸۰ معرفی شد تا مقاومت بالایی در برابر خوردگی در بالاترین سطح قدرت ایجاد کند.

الومینیوم بازیافتی

آلیاژهای آلومینیوم-سیلیکون برای جوشکاری سیم و مواد لحیم کاری استفاده می شود، زیرا مقادیر زیادی سیلیکون سیالیت زیادی به آلومینیوم مذاب می دهد.